Cuál es la introducción del molde de canal semicaliente?

Los moldes de canales calientes son una excelente opción por muchas razones. Son menos costosos de fabricar, producen menos desperdicio y aceleran los tiempos de ciclo. Pero no están exentas de desventajas. El proceso tarda en estabilizarse y existe la posibilidad de fugas de material fundido, lo que aumentará los productos de desecho al principio.

La temperatura de fusión varía entre 200 y 260 grados centígrados. Este es un factor significativo a considerar, ya que la temperatura de fusión afectará la fluidez del material polimérico. En consecuencia, las propiedades finales de las piezas moldeadas se verán afectadas. Sin embargo, estudios previos no analizaron el efecto de las condiciones del proceso de inyección en las propiedades finales de la pieza.

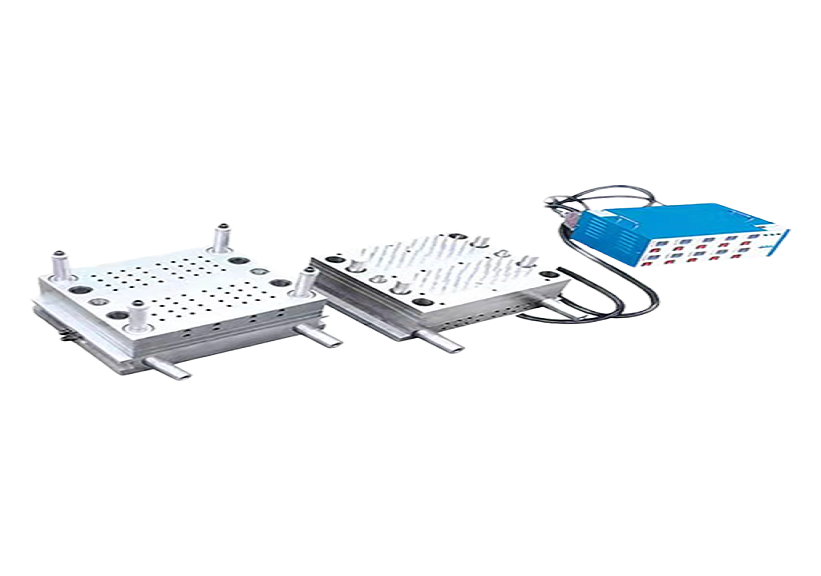

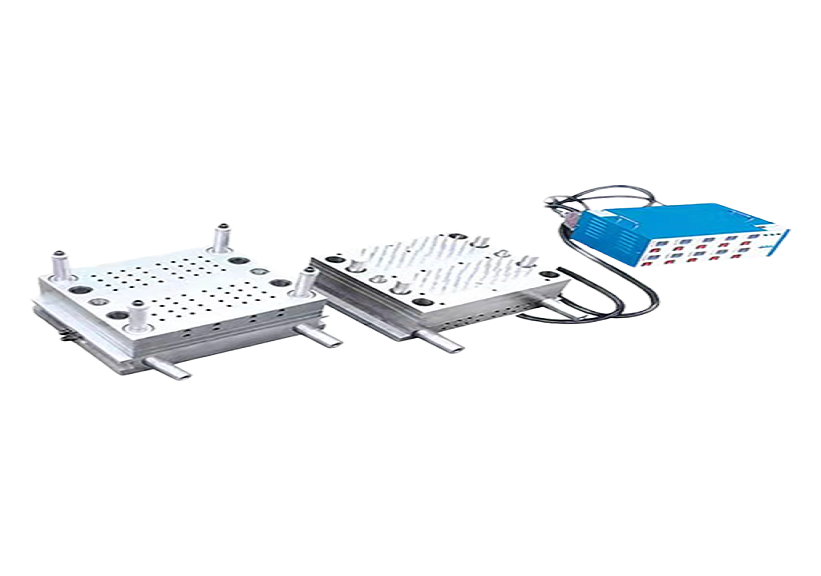

Moldes de colada semicaliente ofrecen una serie de ventajas. Por un lado, requieren presiones de inyección más bajas, lo que los hace adecuados para piezas de pequeño volumen. Sin embargo, algunas aplicaciones pueden no ser adecuadas para moldes de canales calientes. Por ejemplo, algunos materiales son demasiado sensibles para ser moldeados con este método. Otra consideración es la relación tiempo-temperatura. Esto puede hacer que el proceso no sea económico para una pieza de pequeño volumen.

Los moldes de canal caliente utilizan dos placas calentadas a través de un sistema múltiple. Este colector controla el calor dentro del molde y envía el termoplástico fundido a las boquillas, que llenan el molde central. El sistema calentado está alojado en una placa separada y permanece estacionario durante el ciclo de moldeo. Una vez que se completa el ciclo, la placa de moldeo del núcleo se abrirá, dejando al descubierto la pieza moldeada por el extremo sin las correderas.

ES

ES

English

English Español

Español عربى

عربى