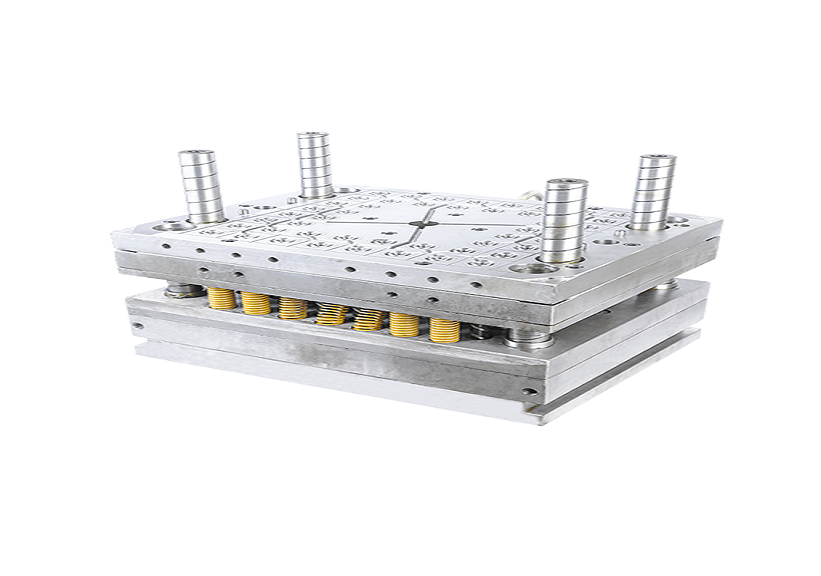

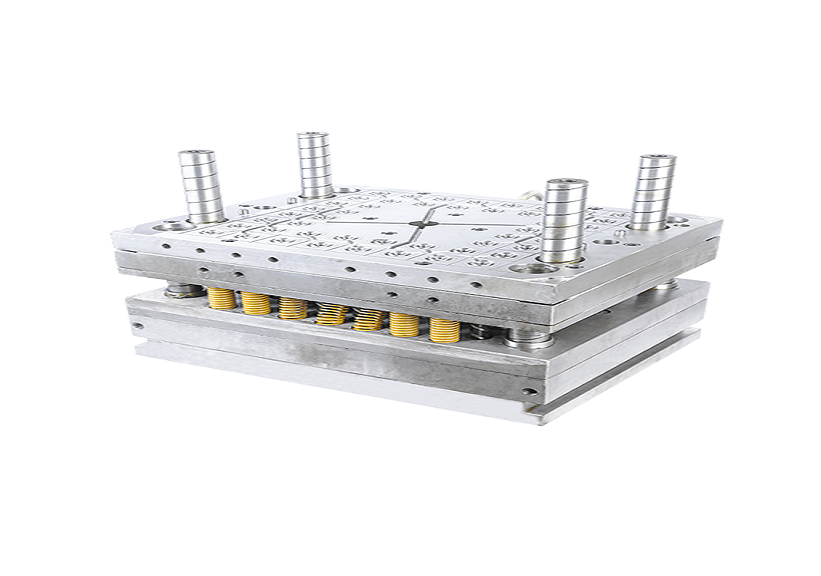

Introducción a algunos puntos de conocimiento de Cold Runner Mould!

Moldes de colada fría son la opción menos compleja para los moldes de colada caliente. También tienen costos de mantenimiento más bajos, que son una buena opción para volúmenes de producción más pequeños.

Por lo general, el sistema de canal frío se compone de dos o tres placas que transportan plástico fundido a las cavidades del molde, mientras enfrían múltiples componentes y la pieza moldeada. También hay variaciones ligeramente diferentes en este proceso, conocidas como canales aislados, que mantienen el plástico en estado fundido.

El corredor es un componente clave del proceso de moldeo por inyección y afecta muchos aspectos del producto final, incluido el tamaño del paquete, la presión de llenado, la contracción y la deformación. Su ubicación dentro de una cavidad puede afectar significativamente la forma en que se forman las piezas moldeadas y tiene una influencia directa en las variaciones de fusión inducidas por cizallamiento que pueden generar cambios de temperatura de más de 100F.

Hay dos tipos principales de sistemas de canal frío: calentado internamente y calentado externamente. Los moldes con calentamiento interno tienen un sistema múltiple que calienta todo el molde, mientras que los sistemas con calentamiento externo solo necesitan calentar los canales de los canales.

Al elegir entre estos dos, lo primero que debe considerar es qué tipo de materiales utilizará. Esto determinará si un sistema de canal frío o caliente es mejor para usted.

Si está utilizando polímeros u otros materiales sensibles al calor, una colada fría es probablemente su mejor opción. Esto se debe a que es más fácil trabajar con él y no es necesario calentarlo, lo cual es ideal para algunos de los plásticos más sensibles que existen.

ES

ES

English

English Español

Español عربى

عربى